Vorreckung / Vordehung / Prestretch einer Stretchfolie

Die Kräfte die beim Einstretchen einer Palette mit Stretchfolie wirken, wurden in Teil 1 schon vorgestellt.

Allerdings war der Stretchfolien –Wickler in Teil 1 nur mit einer Bremse ausgerüstet.

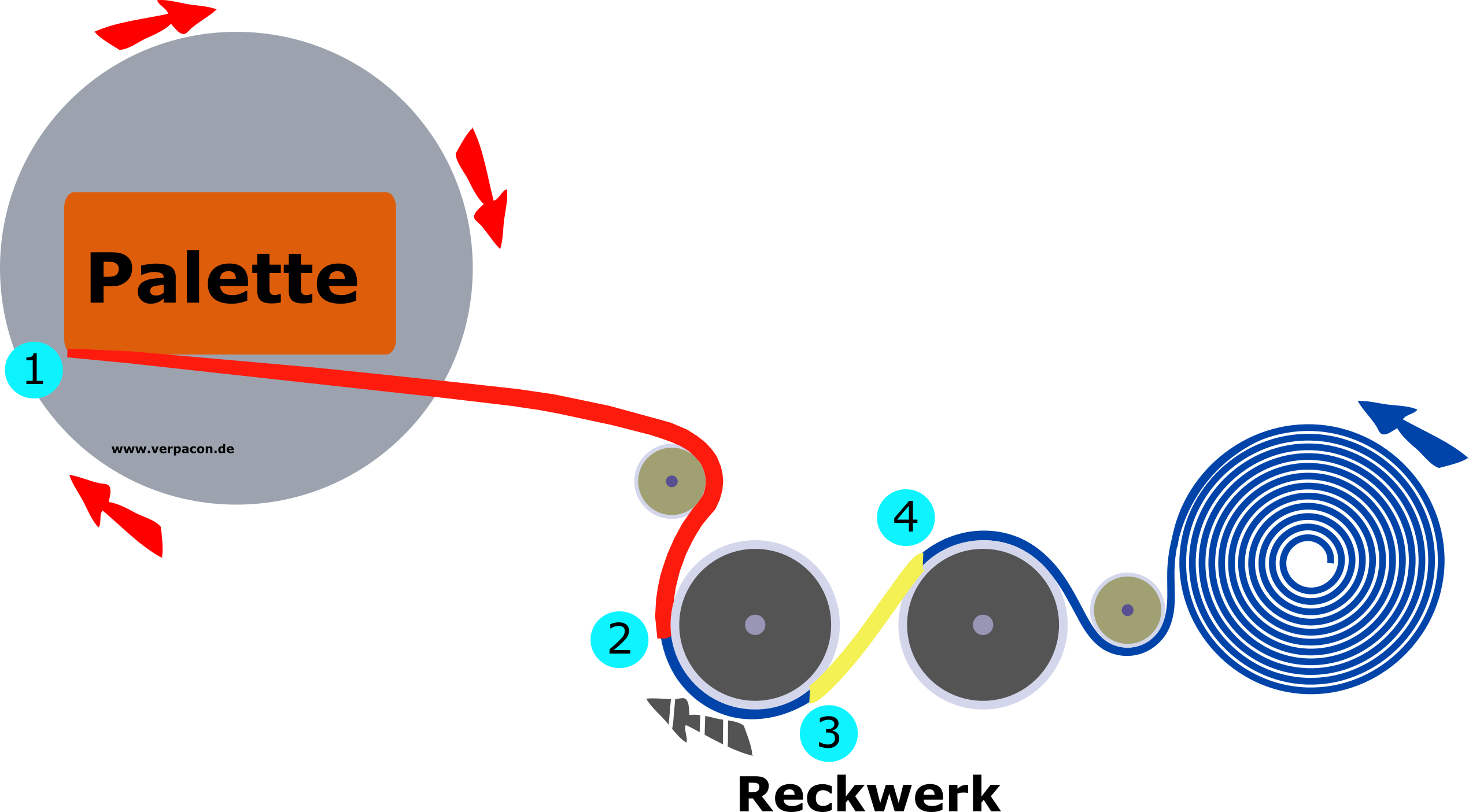

Reckwerk eines Stretchwicklers

Viel Stretchwickelautomaten haben aber auch noch ein Reckwerk.

Konstruktiv kann das Reckwerk sehr unterschiedlich von Stretchwickler zu Stretchwickler gebaut sein.

Die Rollen im Reckwerk drehen sich unterschiedlich schnell. Auf die Folie wirkt dadurch zwischen ❸ und ❹ eine Spannkraft.

Die Stretch Folie reagiert auf diese Spannkraft indem sie sich bis zum Kräftegleichgewicht dehnt (siehe Teil 1).

Zwischen ❸ und ❹ schon einmal vorgedehnt (vorgereckt, pregestretched), wird sie dann dann zwischen ❶ und ❷ noch mal gedehnt. Im Vergleich zu einem Stretchwickler der NUR über eine Bremse verfügt (Teil 1) kann sich die Stretchfolie dann aber zwischen ❶ und ❷ nicht mehr soviel dehnen, da sie dort nur noch eine viel kleinere Dehnbarkeit/Dehnreserve hat. Die Hauptdehnfähigkeit wurde ihr im Reckwerk zwischen ❸ und ❹ bereits genommen.

Vorteil der Vordehnung einer Stretchfolie

Bei maximaler Rotationskraft und maximaler Bremskraft, kann man mit einem Reckwerk eine viel höhere Anlegespannung und somit Haltekraft aus der gleichen Stretchfolie „herausholen".

Erst durch die Vorreckung machen bestimmte high-performance Stretchfolien einen Sinn.

Setzt man sie auf Stretchwicklern ein die nur über eine Bremse verfügen, sind sie vollkommen fehlplatziert und bauen noch nicht mal die Haltekraft einer Standardfolie auf.

Was passiert eigentlich beim Dehnen innerhalb der Stetchfolie ?

Effekt der Vordehnung

Auf mikroskopischer Ebene ist die Thematik etwas komplex. Interessierte können das gerne hier nachlesen.

Makroskopisch, also mit den eigenen Augen und unter Zuhilfenahme eines Dickenmessers wird man feststellen, dass die Foliendicke abnimmt und die Folienbreite schmäler wird. Das ist ja auch logisch, da die Substanz zum dehnen von irgendwoher kommen muss. In diesem Fall aus der Stretchfolien -Breite und -Dicke.

Leider hat das Dehnen auch nachteilige Effekte. Versucht man eine ungedehnte Stretchfolie mit einer Kugelschreiberspitze zu durchstoßen, stellt man fest, dass einem das fast nicht gelingt.Man muss schon sehr tief mit dem Kugelschreiber in die Stretchfolie „eintauchen“, bis die Kugelschreiberspitze durchstößt.

Durchstoßfestigkeit einer Stretchfolie

Untersucht man das etwas genauer, findet man bei gleicher Dicke der Stretchfolie, deutliche Unterschiede bei den verschiedenen Stretchfolientypen hinsichtlich ihrer Durchstoßfestigkeit.

Die Durchstoßfestigkeit ist auch ein wesentliches Kriterium zur Beschreibung einer Stretchfolie. Eine genormte Messmethode für die Durchstoßfestigkeit ist die Fallbolzen-Messung, auch Dart-drop oder Dart-impact genannt.

Die Durchstoßfestigkeit einer Stretchfolie nimmt also mit der Dehnung ab?

Stimmt! Immer! Beim Einstretchen einer Palette ist die Durchstoßfestigkeit aber ein wichtiges Thema. Man möchte ja keine Löcher in der Stretchwicklung haben. Die Stretchwicklung soll das Ladegut nicht nur gegen Verrutschen sichern, sondern auch gegen Staub und Schmutz und sonstige Umwelteinflüsse von außen.

Verstehe! Man darf es mit dem Vordehnen auch nicht übertreiben, da sonst die Durchstoßfestigkeit der Stretchfolie in die Knie geht.

Weiterreißfestigkeit einer Stretchfolie

Genau! Aber nicht nur die Durchstoßfestigkeit, auch die Weiterreißfestigkeit wird schlechter.

Ein kleines Loch in der Stretchfolie kann dann sehr schnell zu einem großen Loch aufreißen. Das kann dann bis hin zu kompletten Folienabrissen beim Einstretchen gehen.

Durchstoßfestigkeit und Weiterreißfestigkeit sind 2 wichtige Eigenschaften einer Stretchfolie.

Die richtige Stretchfolie - ökologisch und ökonomisch!

Je nach Ladegut, Stretchwickler, Sicherungsaufgabe - d.h. reiner Staubschutz oder echte Ladeeinheitensicherung - kann heute eine Stretchfolie gefunden werden deren Verbrauch pro Palette bei wenigen hundert Gramm liegt.

Auch aus Umweltaspekten ist das ein großer Vorteil, denn Stretch Folie wird am Ende ihres Lebens meist verbrannt.

Darüberhinaus können sich die Verpackungskosten pro Palette deutlich reduzieren, wenn man eine optimierte Stretchfolie einsetzt.

Warum also 1 kg Stretch Folie um die Palette wickeln, wenn man mit wenigen hundert Gramm das gleiche Ergebnis erreicht?

Sprechen Sie mich an, ich helfe gerne bei Aufnahme eines Status-quo und mit dem Aufzeigen von Optimierungsmöglichkeiten weiter.